Диагностика станков с ЧПУ

Основные правила диагностики станков с ЧПУ. Что стоит изучить в первую очередь?

Диагностика станков с ЧПУ (числовым программным управлением) – очень важный процесс, который, однако, постепенно усложняется по мере того, как расширяются функциональные возможности оборудования и растет степень автоматизации. В ручных станках меньше вариаций поломок, а устраняются они значительно проще, быстрее и дешевле. Оборудование с ЧПУ эксплуатируется интенсивнее, на повышенных скоростях, а вследствие этого быстрее изнашивается. Регулярная диагностика поможет предотвратить серьезные поломки или выявить причины уже имеющихся неполадок.

Основные причины поломок станков с программным управлением

Чаще всего сотрудники встречаются со следующими неисправностями:

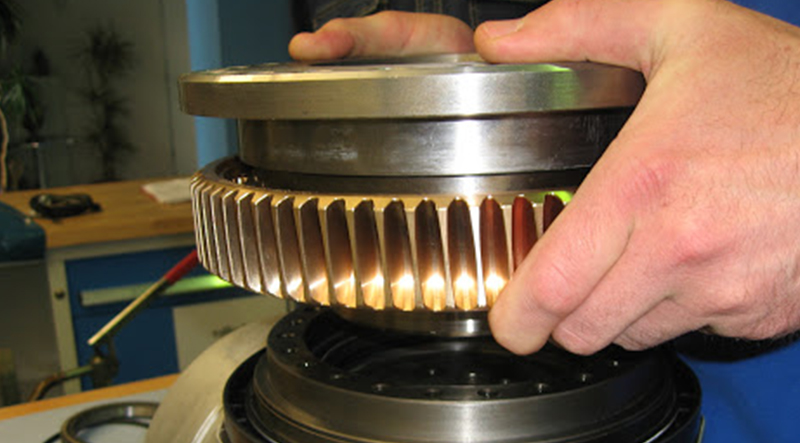

- механические повреждения либо износ компонентов устройства;

- чрезмерные нагрузки на элементы;

- неправильная эксплуатация станка, не соответствующая инструкции;

- программные сбои – как из-за неправильно составленной программы, так и по другим причинам (недостаточная квалификация работника, заражение компьютерным вирусом);

- использование заготовок, которые не поддерживаются конкретным станком, например, деревянных заготовок на оборудовании по металлу.

Также причиной зачастую становятся некачественные ремонтные работы.

Проверка работоспособности систем ЧПУ станка

Для этой цели используются специально разработанные тестовые программы. Такое программное обеспечение разрабатывается индивидуально для той или иной категории аппаратуры. Используя их, специалист может выявить сбои (самовосстанавливающиеся ошибки) либо полные отказы тех или иных модулей оборудования. При этом значительно сложнее искать сбои, т.к. они могут повторяться нерегулярно и непредсказуемо.

Особенности использования тестовых программ:

- Они должны запускаться регулярно.

- Оптимальная частота – как минимум один раз в неделю, а также внеплановые проверки в случае подозрения на неполадки.

- Программа обычно представляет собой алгоритм из выполняемых по очереди команд.

- Команды включают в себя функции позиционирования и перемещения режущего инструмента, а также применения других опций станка.

- В случае обнаружения ошибки ее код отображается на экране.

Обязанности по контролю за выполнением и интерпретацией результатов возлагаются на специалиста-наладчика.

Выявление неполадок управляющей программы при диагностике токарного станка

Алгоритм действий, который управляет движениями оборудования, тоже может содержать в себе ошибки. К примеру, если для его составления использовалась другая версия CAM-платформы или же составитель неверно указал какие-либо важные параметры работы.

Три основных методики тестирования управляющего алгоритма:

- Твердотельная верификация – на дисплее в реальном времени визуализируется весь процесс, от первой до последней секунды обработки. Это позволяет сразу увидеть, в каком месте программа ошибается, и исправить недочет.

- Бэкплот – автоматическая вырисовка на мониторе 3D-модели заготовки и всех направлений движений режущего инструмента по ней.

- Финальное тестирование на станке – проводится после предыдущих тестов для того, чтобы исключить вероятность, что виноват не станок, а оператор.

Некоторые рабочие стойки позволяют проводить проверки на холостых ходах, когда шпиндель не двигается по заданным осям на детали. Происходит так: делают привязку к детали, после чего приподнимают нулевую точку на такое расстояние, которые обеспечивает безопасность и заготовки, и стола. Таким образом при выполнении операции не учитывается сопротивление материала, из которого сделана заготовка.

Меры профилактики

Часто диагностика совмещается с профилактическими работами, направленными на предотвращение будущих поломок устройства. Конкретные меры профилактики для того или иного устройства всегда содержатся в инструкции по эксплуатации. Их цель заключается в поддержании работоспособного состояния всех узлов и компонентов, а также максимального продления срока их службы. Основные действия, которые осуществляются в этом направлении:

- Смазка вентиляторов, охлаждающих прибор во время работы;

- Удаление пыли и других загрязнений, мешающих нормальной работе;

- Смазка подвижных компонентов фотосчитывающего аппарата;

- Очистка либо замена воздушных фильтров, обеспечивающих вентилирование воздуха;

- Очистка контактов и электронных управляющих блоков.

Встречается ситуация, когда до профилактики станок работал нормально, а после ее проведения стал хуже функционировать. Необходимо вызвать специалиста, чтобы он проверил, какой именно элемент был поврежден в процессе технического обслуживания.

Напомним, что в нашем интернет-магазине можно купить высококачественные смазочные материалы для любых видов фабричного оборудования. А также мы предлагаем вам ознакомиться с устройствами подачи смазки.

Нюансы диагностики разных ЧПУ-станков

Как проверка, так и ремонт рабочей стойки имеет определенные особенности в зависимости от типа оборудования. Например:

- Фрезерный станок с порталом диагностируется в первую очередь на предмет перекоса диагонали. Такая проблема встречается довольно часто из-за нарушенной синхронизации шариково-винтовой передачи портала, истечение срока ее эксплуатации или же несвоевременная активация концевых выключателей.

- Сверлильный станок обязательно проверяют на предмет биения. Также требуется удостовериться, что все оси шпинделей строго перпендикулярны поверхности стола.

- Токарный или винторезный станок в процессе диагностики осматривается на предмет точности перемещения ходовых винтов, наличия разного рода биений. Кроме того, важно, чтобы направляющие шпинделя и станины были соосны между собой. При тестировании токарного станка обычно используют детали цилиндрической формы, а потом замеряют диаметры в разных сечениях.

Диагностика станков ЧПУ позволяет направить в нужное русло усилия по ремонту и профилактике. Существуют компании, в которых можно заказать диагностические услуги, но некоторые действия выполняет и сам оператор.