Техническое обслуживание и ремонт станков

Для того, чтобы станок успешно функционировал в течение всего отведенного ему срока службы, необходимо своевременно производить плановые проверки.

Для того, чтобы станок успешно функционировал в течение всего отведенного ему срока службы, необходимо своевременно производить плановое ТО станков, заменять вышедшие из строя детали, обеспечивать наличие и высокое качество вспомогательных жидкостей и расходников. Существует так называемая система ПИР: она представляет собой комплекс мер организационного-технического характера, направленных на предотвращение повреждения и износа компонентов, а также восстановления их работоспособности, когда это возможно.

Завод-изготовитель любого станка всегда предоставляет рекомендации, касающиеся организационных и технических мероприятий в процессе эксплуатации устройства. Их обязательно нужно учитывать. Кроме того, действующие государственные нормы также выдвигают определенные требования как для отечественного, так и для импортного металлорежущего ЧПУ-оборудования.

Основные операции по наладке и уходу

Рассмотрим главные действия, которые выполняются на регулярной основе самим станочником или отдельным специалистом.

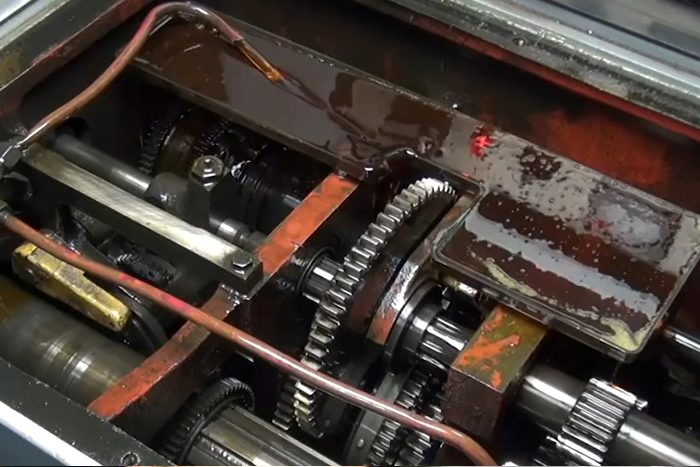

Смазка

Перед началом выполнения любой операции следует провести такой вид обслуживания станков, как смазка его ключевых компонентов и узлов. Это залог высокой эффективности работы и хорошего качества итогового результата. Если проигнорировать смазочные мероприятия, то устройство будет перегреваться и быстро выйдет из строя, особенно в тех узлах, где происходит трение.

Основные правила по замене масла:

- Менять состав необходимо как минимум с периодичностью раз в 30 дней.

- При первичной эксплуатации рекомендуется заменить масло уже через 10 дней использования.

- На большинстве станков присутствует отметка о максимальном уровне масла, которую следует учитывать.

Кроме того, один раз за смену нужно осуществлять смазку скользящих частей суппорта, винта задней бабки, пиноли и разных видов направляющих. А помимо ежедневной смазки до и после работы необходимо подавать смазочно-охлаждающие жидкости в момент работы оборудования. Подобрать оборудование для подачи смазки и необходимые качественные СОЖ вы сможете у нас на сайте.

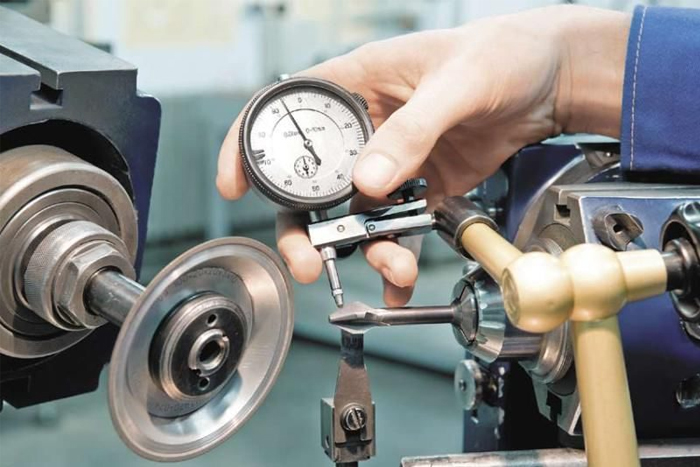

Регулирование

Некоторые из перечисленных настроек производятся каждую смену, другие — время от времени. К примеру, гайка поперечного суппорта или некоторые подшипники должны быть отрегулированы раз в полгода. Конкретная информация всегда содержится в инструкции. Квалифицированный токарь может выполнять техническое обслуживание станков сам, в других случаях приглашают сервисного специалиста.

Часто настраиваемые и не требующие квалификации компоненты:

- Монтаж режущего инструмента. Инструмент может меняться до нескольких раз за смену, это зависит от требуемых операций. Как правило, монтируют сразу два-три типа оснастки, а впоследствии быстро меняют рабочий инструмент при помощи сменных картриджей или же поворотного резцедержателя. Важно соблюдать несколько правил установки резцов: во-первых, вылет не более 1,5 от высоты державки; во-вторых, использование металлических пластинок, если резец не достает до требуемого расположения; в-третьих, использование вращающегося центра для определения точного совпадения центра станка с вершиной головки оснастки.

- Монтаж заготовки. Чаще всего встречается метод зажима заготовки в самоцентрирующем патроне с тремя кулачками. Необходимо следить, чтобы внутри ни в коем случае не оказалось стружки. Деталь должна входить в патрон минимум на 1/3 длины, чтобы избежать биения.

На некоторых станках, особенно предназначенных для обработки дерева, встречается способ крепления деталей в планшайбах путем вворачивания крепежных элементов и дальнейшего закрепления планшайбы с заготовкой на передней бабке. В любом из случаев следует выбирать деталь, учитывая допуск на крепление.

Планово-предупредительный ремонт и ТО токарного станка

ППР (планово-предупредительный ремонт) направлен на сохранение надлежащих рабочих параметров оборудования, чтобы не терять мощность и качество обработки деталей. В процессе ППР учитываются технические параметры, которые указаны в паспорте устройства. Исходя из этого составляется индивидуальный график для каждой единицы оборудования. Помимо стандартных операций по смазке, регулированию и контролю уровня масла, в данных план входят профилактические, текущие и капитальные ремонтные работы.

Действия, которые учитываются при составлении карты ТО:

- Соблюдение техники безопасности и общих правил использования станка.

- Правильная организация места работы с учетом определенных ограничений, направленных на безопасность.

- Поддержание чистоты и наполненности емкостей со смазочно-охлаждающими жидкостями.

- Контроль уровня масла.

- Исправление незначительных неисправностей.

- Отладка различных систем устройства.

Данные операции обычно осуществляются быстро и не требуют выделения целой рабочей смены на их выполнение. Что касается существенной переналадки станка, то это разумнее проводить в выходной. С этим может справиться штатный специалист при условии, что у него имеется соответствующий допуск. В противном случае вызывают ремонтно-наладочную бригаду.

Такая бригада должна иметься на каждом промышленном предприятии, использующем токарные установки и практикующем работу по сменам. В состав бригады входят слесари, механики, шорники, электрики и смазчики. Совместно они эффективно осуществляют техническое обслуживание и ремонт станков.

Особенности текущего и капитального ремонта

Характер ремонтных действий определяется степенью износа компонентов и в целом конструкцией устройства.

Текущий ремонт подразумевает замену или исправление деталей, которые за межремонтный период износились, а также регулировка расточного станка с целью обеспечения нормальной работы вплоть до следующего обслуживания. Капитальный же ремонт включает в себя полную разборку прибора с заменой изношенных узлов, чтобы по итогу добиться восстановления начальных показателей производительности и мощности.

Перед тем, как остановить станок на капремонт, следует прибегнуть к помощи комиссии под руководством главного инженера, которая проведет его проверку по регламенту. Возможно, что состояние устройства позволяет эксплуатировать его и дальше, вплоть до даты следующего осмотра. Станок может быть оставлен на текущий ремонт в том случае, если произошел непредвиденный выход из строя какого-либо рабочего узла или же если наработка любого компонента превышает 80% от заданной периодичности ППР.

После каждого техобслуживания станков осуществляется приемка — ее проводит станочник, за которым закреплено устройство (шлифовщик, полировщик, фрезеровщик и др.); оборудование осматривается внешне, а также тестируется под нагрузкой и на холостом ходу. Сведения о проведенных работах, а также о факте приемки, заносятся в специальный журнал, где затем ставится подпись ответственного лица или лиц.

Камнеобрабатывающие предприятия, имеющие высокомощную ремонтную и механическую базу, сами осуществляют капитальный ремонт фрезерных, винторезных, балансировочных и других станков или же их компонентов. В прочих ситуациях работы производится на централизованной основе исходя из требований, изложенных в документации, которая поставляется вместе с оборудованием.

Существует ГОСТ 19504—74, который регламентирует процесс сдачи оборудования в эксплуатацию, а также нормы проведения приемки. Самая актуальная информация находится в изменениях под названием «Порядок сдачи в капитальный ремонт и выдачи из капитального ремонта» (№1).

Заключение

Несмотря на тщательно проработанную систему ППР, включающую в себя различные правила и мероприятия, неожиданные неисправности могут возникнуть в любой момент использования станочного оборудования. Однако все эти меры позволяют существенно снизить вероятность поломок, а в случае их появления — быстро и с минимальными затратами вернуть прибор к работе. Станки разных производителей и предназначений отличаются по многим параметрам, включая конструктивные особенности. Не стоит пренебрегать подробным изучением прилагаемой к ним технической документации, это позволить избежать множества неясностей.

Наша компания позволяет приобрести в Санкт-Петербурге по разумным ценам качественные смазочно-охлаждающие жидкости (СОЖ). Их использование чрезвычайно важно для успешной эксплуатации устройств и надлежащего качества производимой продукции.