Виды металлообработки

В этой статье мы рассмотрим разные виды обработки металла, включая такие распространенные как сварка, давление, литье.

Такой технологический процесс, как металлообработка, подразумевает изменение формы или характеристик металлов и сплавов путем физического воздействия на них. Польза такой технологии известная еще с древних времен и не теряет своей востребованности.

Основные категории

Способы металлообработки можно условно распределить по нескольким разновидностям:

- Резание, то есть механическая обработка;

- Сварочные работы;

- Изменение путем давления;

- Электрическая;

- Химическая;

- Термическая;

- Литье.

Наиболее древний метод — это литье, когда металл расправляют, а затем заливают с применением форм, а после застывания получается готовое изделие. Способ не потерял актуальности и сейчас, он активно используется на различных производствах, как простой и эффективный. На выходе получаются очень прочные детали, благодаря отсутствию сварных швов.

Рассмотрим все перечисленные способы по порядку.

Способы обработки металла: классификация

Далее мы подробнее разберем какими именно бывают способы металлообработки: резание, сверление, точение, строгание, шлифование, фрезерование.

Резание

На самом деле, к этой категории относятся не только непосредственно разрезы, но и другие воздействия, в результате которых от заготовки отделяется часть металла, чтобы ее конечная форма изменилась.

Основные виды механического воздействия:

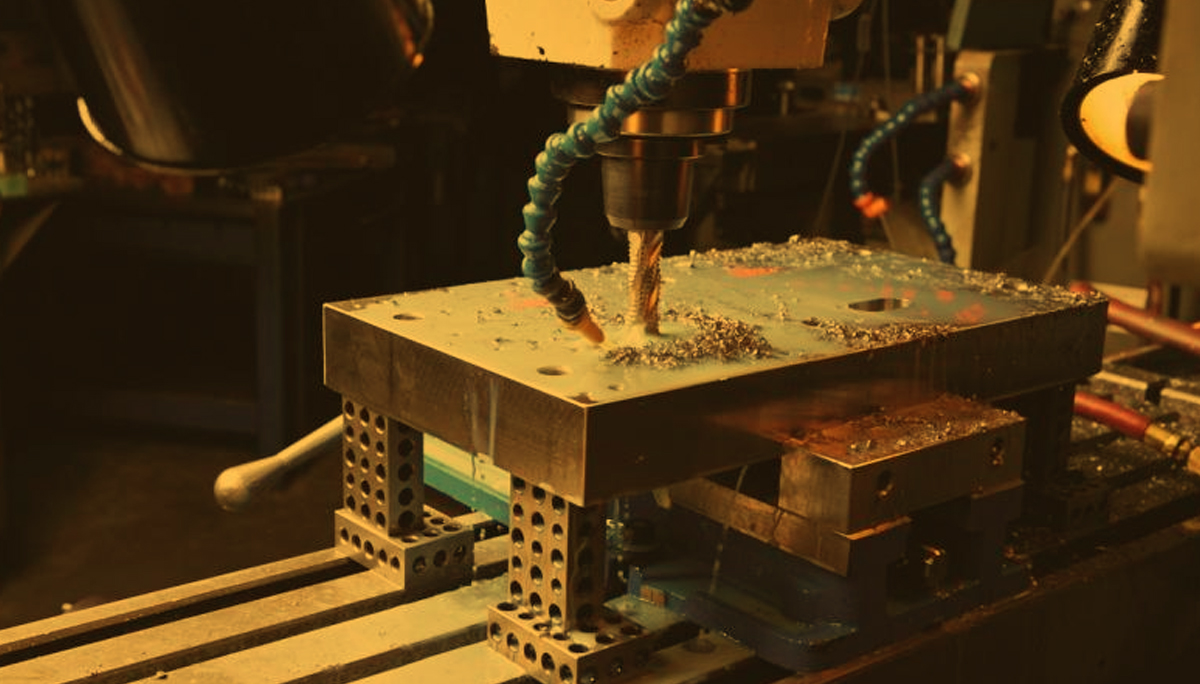

- Сверление

В заготовку, установленную неподвижно, погружается сверло. Оно с большой скоростью вращается вокруг своей оси, медленно продвигаясь по детали и образуя в ней круглое отверстие. - Точение.

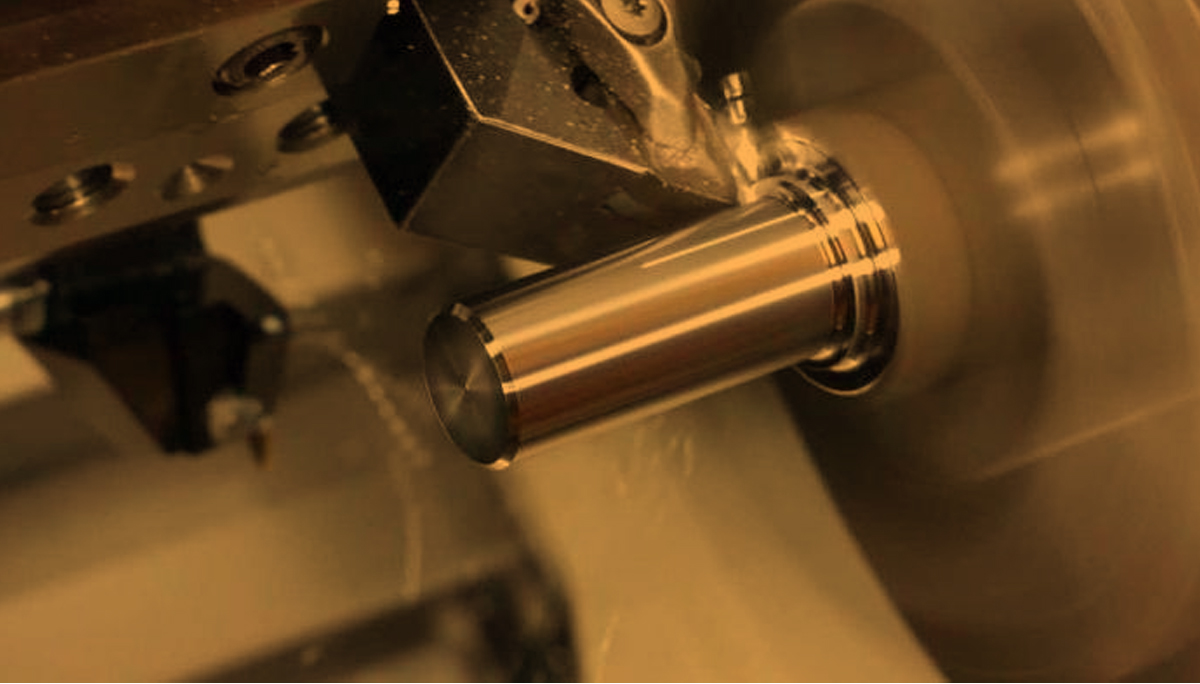

Резец аккуратно подводится к закрепленной во вращающейся оснастке детали и стачивает ее верхний слой, пока размеры заготовки не будут равны заданным. Обычно таким способом изготавливают изделия цилиндрической формы или других форм вращения. - Строгание

Резец движется вдоль неподвижной заготовки, каждый раз в конце пути отрывается, чтобы вернуться назад и начать заново. Иногда встречаются станки, где заготовка движется, а резец неподвижен. Это свойство позволяет создавать продольные пазы. - Шлифование

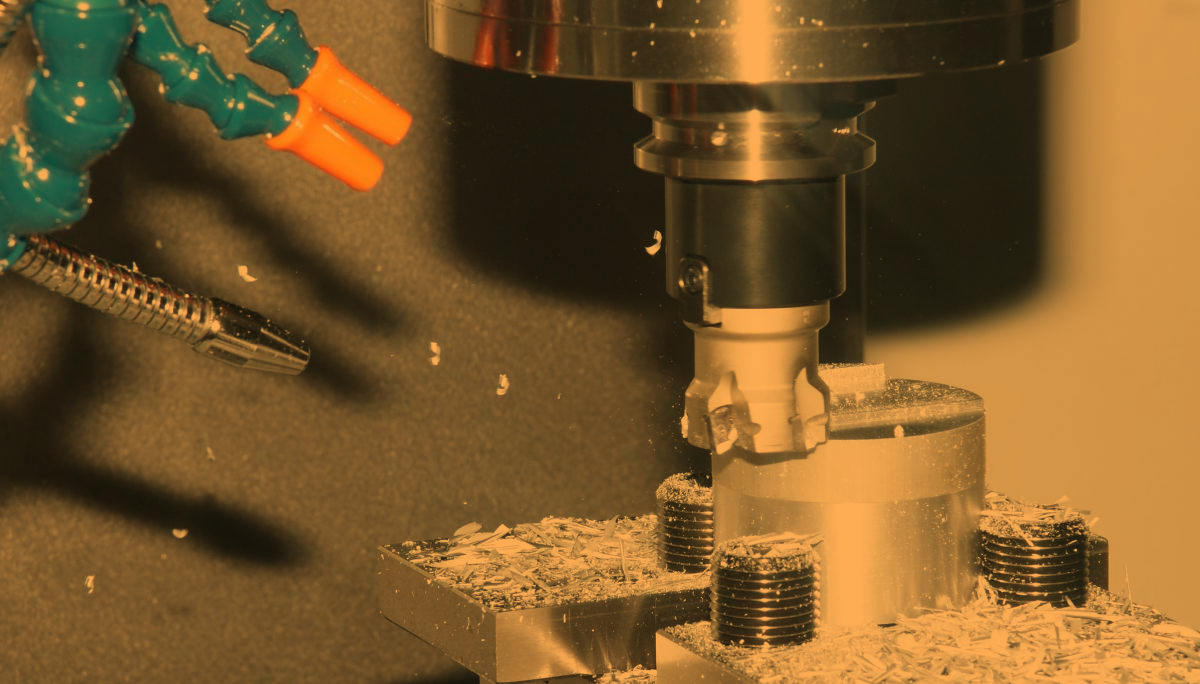

Для выравнивания поверхностей и подготовки их к дальнейшему нанесению покрытий используются вращающиеся либо продольные движения абразивным материалом, постепенно снимающим с поверхности тонкие слои. - Фрезерование

Практически универсальный вариант обработки, поскольку фреза имеет несколько рабочих поверхностей и несколько возможных направлений перемещения.

Для каждого вида операций предусмотрено собственное оборудование и инструменты. В создании одной детали могут использоваться сразу несколько методов и их сочетания друг с другом. Цель — не только создать качественную деталь, но и сделать это максимально экономически выгодным способом.

Обработка металла в большинстве случаев происходит с подачей СОЖ. Для правильной подачи смазки используются гибкие трубки СОЖ и системы подачи.

Сварка

Обработка деталей из металла сваркой подразумевает соединение двух или более элементов торцами, углами, внахлест или любым другим способом. Сварка бывает автоматической, полуавтоматической и ручной, а по технологии разделяется на два основных вида:

- Газовая;

- Электрическая.

В промышленных масштабах используются оба варианта, но только автоматические, что сводит к минимуму участие оператора. Стоит также отметить, что существует еще несколько разновидностей сварки, однако они задействуются довольно редко: лазерная, тепловая (трением), с пучками электронов.

Оборудование для автоматической сварки считается экономически выгодным на крупных производствах, поэтому применяется даже несмотря на свой ограниченный функционал. Полуавтоматический режим подразумевает, что шов накладывает сварщик, хотя присадок подается в автоматизированном режиме. Ручной же метод, где сварщик делает все сам, подходит только для бытовых целей и не практикуется на производстве.

Давление

К этой категории относятся такие виды металлообработки, которые не нарушают целостность детали, тем не менее изменяя ее форму. В основном сюда относятся два вида воздействия:

- Штамповка

Берутся две формы — пуансон и матрица — зеркальные относительно друг друга. Между ними размещается металлический лист, после чего формы плотно придвигают друг к другу, сгибая металл. Если лист толстый, предварительно его разогревают, чтобы он стал более пластичным. В процессе штамповки материал может изгибаться, осаживаться, вытягиваться. Способ универсален и подходит для изготовления множества разных предметов. Например, так создают колесные диски или корпуса для бытовой техники. - Ковка

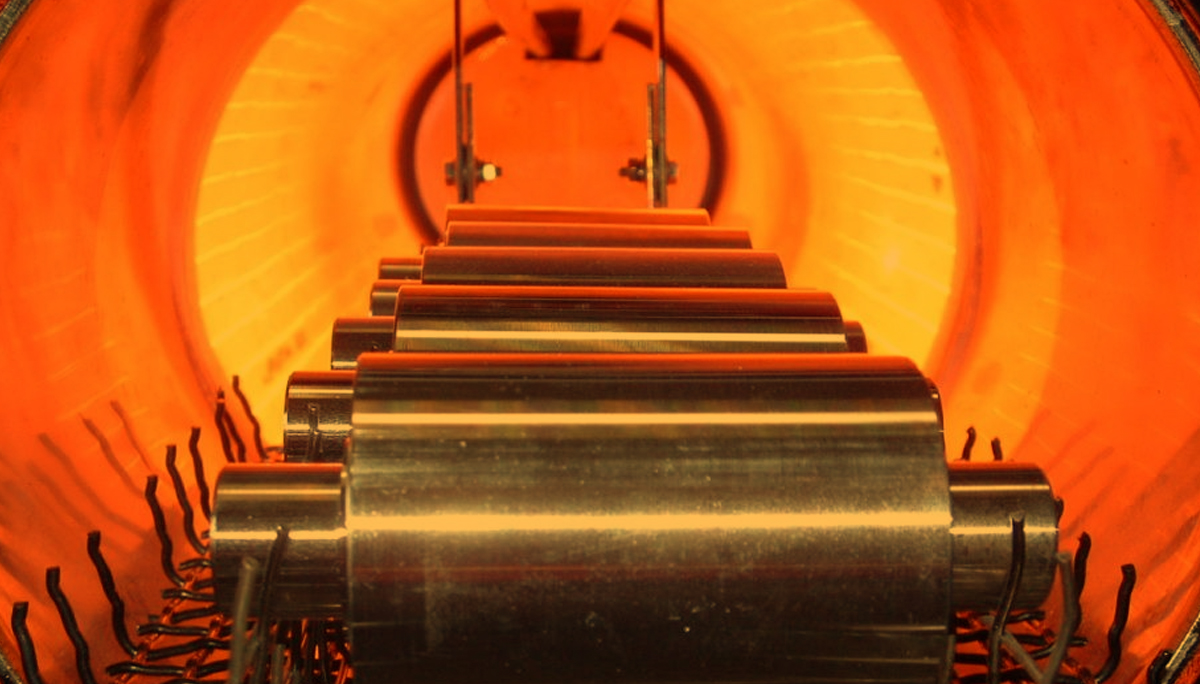

Один из самых старых способов. Нужную форму заготовке придают путем нагрева и последующих ударов молотом. Сейчас на предприятиях для ковки используют мощные прессы, а заготовки разогревают в индукционных или газовых печах. Из печей на наковальню они тоже передаются автоматически.

Ручная ковка все еще не изжила себя — крафтовые вещи, например, ножи, зачастую изготавливают своими руками, и они пользуются спросом. Ковка, литье и чеканка считают «художественными» разновидностями металлообработки.

Электричество

В процессе металлические детали подвергаются воздействию интенсивных электрических разрядов и в результате частично разрушаются. Таким образом, например, обрабатывают детали из твердых сплавов, проделывают отверстия в листовом металле, затачивают инструменты. У способа есть также вспомогательная функция: помогает достать отломанный кончик сверла из отверстия.

Чтобы провести обработку, используют электрод из латуни или графита, подавая на него высокое напряжение. От искры металл немного плавится, а затем разбрызгивается. Чтобы уловить его частицы, применяют специализированное масло. Так к электрической металлообработке относится ультразвуковая. При этом в детали образуются колебания частотой 20 КГц или выше. Вариант активно используется для работы с ювелирными изделиями или нержавеющей сталью.

Термообработка

Чтобы улучшить физические и механические характеристики материала, к нему применяют способы воздействия, связанные с температурным режимом. В их числе:

- Закалка

Металл сначала нагревают до появления пластичности, некоторое время выдерживают так для стабилизации молекулярных структур материала, после чего быстро охлаждают, погружая в воду или масло. Закаленный металл — намного тверже обычно, но в то же время более хрупкий. Используется в создании конструкций, почти не подвергающихся динамическим нагрузкам, но зато подвергающихся сильным статическим. - Отжиг

Металл нагревают до появления пластичности, а потом дают постепенно остыть, не доставая из печи. Отжиг — своего рода противоположность закалки; он снижает твердость материала, однако увеличивает пластичность, делает его более пригодным для ковки, раскатки, штамповки. Помогает снять внутреннее напряжение стали. - Старение

Осуществляется обычно в художественных целях — суть заключается в том, чтобы заставить массу металла претерпевать фазовые превращения. То есть, проходить все те стадии, которые материал проходит при естественном старении, но в ускоренном темпе. - Отпуск

Как правило, осуществляется после проведения закаливания. Деталь нагревается до высокой температуры (но не такой высокой, как при закалке), после чего медленно охлаждается. Так делают при производстве инструментов. Операция помогает несколько уменьшить хрупкость, возникшую после закаливания. - Нормализация

Придание металлу структуры с мелким зерном — это повышает уровень ковкости, в то же время сохраняя достаточную твердость. Зачастую используют перед закаливанием или резкой. Процедура напоминает отжиг, однако изделие оставляют остывать не в печи, а на воздухе.

Как можно заметить, почти все методы термической обработки можно кратко описать следующим образом: нагревание, а потом охлаждение — классификация зависит от конкретной методологии.

Химия

Металлические поверхности обрабатывают химией в тех случаях, когда нужно их подготовить к каким-либо другим операциям, либо для улучшения эстетических характеристик.

Процесс подразумевает воздействие на металл специальными веществами, оказывающими благоприятное влияние на устойчивость к коррозии, внешний вид. Также с помощью химии можно очистить поверхность, прежде чем наносить на нее краску либо приступать к сварочным работам. Широко используется и гальванический метод электрохимической обработки, при помощи которого наносятся надежные защитные покрытия.

Литье

Литье металла отличается определенными особенностями, если сравнивать это с процессом литья других материалов — к примеру, гипс, воск, цемент. Перечисленные материалы застывают при комнатной температуре, а металл перед литьем необходимо расплавить. Температура плавления металлов и их сплавов находится в диапазоне от 230 до 1530 градусов.

В зависимости от конкретного металлического элемента, условия для плавления требуются разные — на производствах для этого используются специальные печи. Когда окончания заливки изделие должно остыть, затем можно приступать к дальнейшей обработке.

Заключение

Любой вид металлообработки требует специализированного оборудования, а оборудование — надлежащего ухода. В нашем интернет-магазине вы сможете купить СОЖ — смазочно-охлаждающие жидкости, которые обязательно нужно применять в работе. Они способствуют продлению срока эксплуатации станка и повышению точности резания и других операций. Конкретный вариант СОЖ, а также необходимое количество, обычно указаны в инструкции от производителя станка.