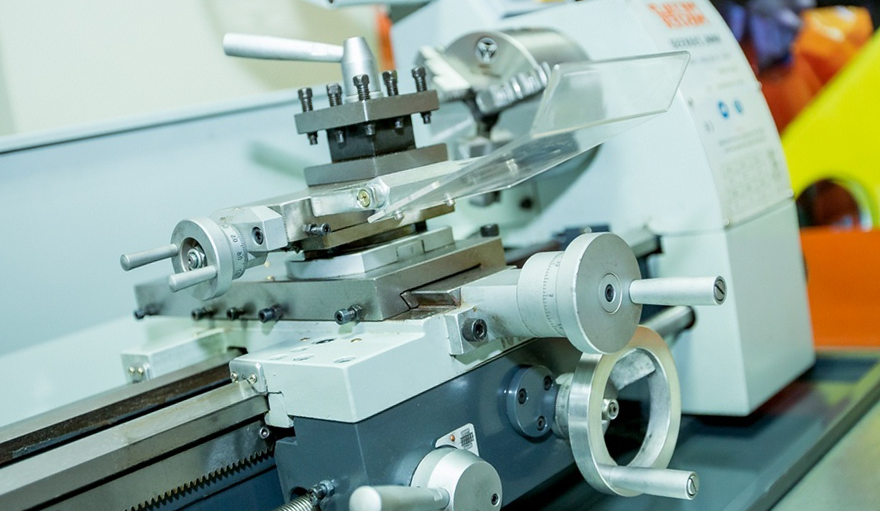

Ремонт и обслуживание металлорежущих станков

Особенности техобслуживания металлорежущих систем.

Станки, предназначенные для обработки металла – самая распространенная группа оборудования в современной промышленности. Соответственно, имеет большое значение ремонт и обслуживание станков – как плановое, так и внеплановое. Оно может выполняться дежурным персоналом, станочниками или сотрудниками внештатных компаний. Специальные карты технического обслуживания позволяют избежать недопонимания и грамотно распределить фронт работ между сотрудниками разных подразделений.

Особенности техобслуживания металлорежущих систем

Методика планирования ремонтных работ – то, чем отличаются друг от друга разные схемы планово-предупредительного ремонта (ППР). Состояние оборудования определяется при помощи плановых диагностических осмотров. На основе результатов каждого осмотра специалист устанавливает виды и сроки ремонта. Недостаток системы ППР – в том, что часто случаются ошибки при визуальном осмотре технического состояния. Также в такой системе отсутствуют нормативы, определяющие трудоемкость обслуживания, поэтому затруднительно точно определить штат задействованных работников.

На текущий момент такую систему чаще всего используют для машин и механизмов, которые не имеют равномерной постоянной нагрузки или для такого оборудования, у которого почти невозможно учесть режим работы. Особенно она целесообразна, когда применяется к тяжелому станочному оборудованию или в качестве дополнения к ППР оборудования, используемого для высокоточных финишных операций. Как правило, такую технику ремонтируют в соответствии с нормативами периодических ремонтных работ, и если наблюдается снижение точности, то осуществляется ремонт.

Система стандартных ремонтов подразумевает принудительную временную остановку станка в строго определенные сроки, устранение неисправностей, при необходимости замену деталей в соответствии с продуманными заранее технологическими картами.

Что входит в техническое обслуживание станков и оборудования

Стандартный перечень работ по техобслуживанию и диагностике металлообрабатывающих станков:

- визуальная оценка износа направляющих станин кареток, а также иных поверхностей, подвергающихся трению, например, траверс;

- затягивание ослабленных креплений;

- проверка скорости и направления переключения рукояток;

- оценка эффективности защитных устройств станка, таких как оградительные;

- проверка качества натяжения лент, ремней и рабочих цепей;

- проверка струбцин, кулачков и других зажимных устройств, которые должны быть максимально надежными;

- контроль степени шума и вибрации оборудования;

- измерение нагрева подшипников;

- обследование на предмет отсутствия течей, гидравлических или пневматических ударов во время рабочего процесса, правильность работы системы подачи СОЖ.

Работы, которые должны проводиться строго профессионалом, имеющим соответствующие навыки и опыт:

- проверка вращающихся сопряжений путем открытия крышек механизмов и узлов;

- исправление степени натяжки пружинных механизмов, замена деталей, имеющих признаки износа;

- испытание фрикционов и тормозных механизмов;

- регулировка подшипников шпинделя и зазоров в винтовых парах;

- замена изношенных деталей или (если они еще могут послужить) назначение их замены при ближайшем плановом или капитальном ремонте.

Технические работы, связанные с электрической системой токарного станка:

- проверка чувствительности и надежности кнопки аварийной остановки; в случае неполадок – ее ремонт либо замена;

- исследование всех переключателей и кнопок на панели управления на предмет их исправности;

- тестирование электрических концевых выключателей;

- диагностика вентиляционных систем для охлаждения электрического шкафа и трансформатора – качество очистки от пыли и грязи, контроль и замена воздушных и сетчатых фильтров, осмотр кондиционеров;

- оценка качества работы сигнальных ламп;

- протяжка по станку различных разъемов и соединений;

- устранение пыли и других загрязнений с электрооборудования.

Если во время диагностики выявилась такая необходимость, то осуществляют также замену масла и иных смазочных материалов. Основные этапы этого процесса:

- слив бывшей в эксплуатации смазочной жидкости;

- очистка емкостей, промывка от грязи, осадков или примесей;

- обработка емкостей и трубок щелочным раствором;

- пятнадцатиминутная обработка всей системы маслом;

- заливка свежей смазки.

Проверка промышленного станка на технологическую и геометрическую точность в процессе резки металла включает в себя:

- тестирование точности перемещения основного рабочего инструмента по отношению к базе (станине, направляющим);

- оценка соответствия технологических требований к деталям и геометрических размеров оборудования на предмет того, можно ли получить с помощью станка требуемую деталь или нужна модернизация.

Для профессиональной оценки состояния ЧПУ-станков и их капитального ремонта рекомендуем обращаться в специализированные сервисные центры. А купить высококачественные СОЖ, которые продлят срок эксплуатации механизмов, можно в нашей компании. Есть быстрая доставка по СПб. Поставляем только проверенные смазочно-охлаждающие жидкости от лучших производителей, а также по разумным ценам.