Точение металла

В данной статье речь пойдёт об основных принципах точения металла и особенностях режущих инструментов.

Токарная обработка, или точение металла — один из самых распространенных и многофункциональных способов работы с заготовками. Суть заключается в том, что с детали убирают слой определенной толщины, чтобы получить нужные размеры либо добиться требуемой степень шероховатости.

Точение бывает черновым и чистовым, в зависимости от грубости обработки. Зачастую именно точение позволяет получить деталь быстрее и проще, чем другие способы (литье, штамповка и пр.).

Основные принципы

Для осуществления токарных работ по металлу применяется специальное станочное оборудование и резцы, сверла, развертки — иными словами, различные типы режущих инструментов. С помощью функций этого оборудования с металлической заготовки удаляется слой металла заданной толщины.

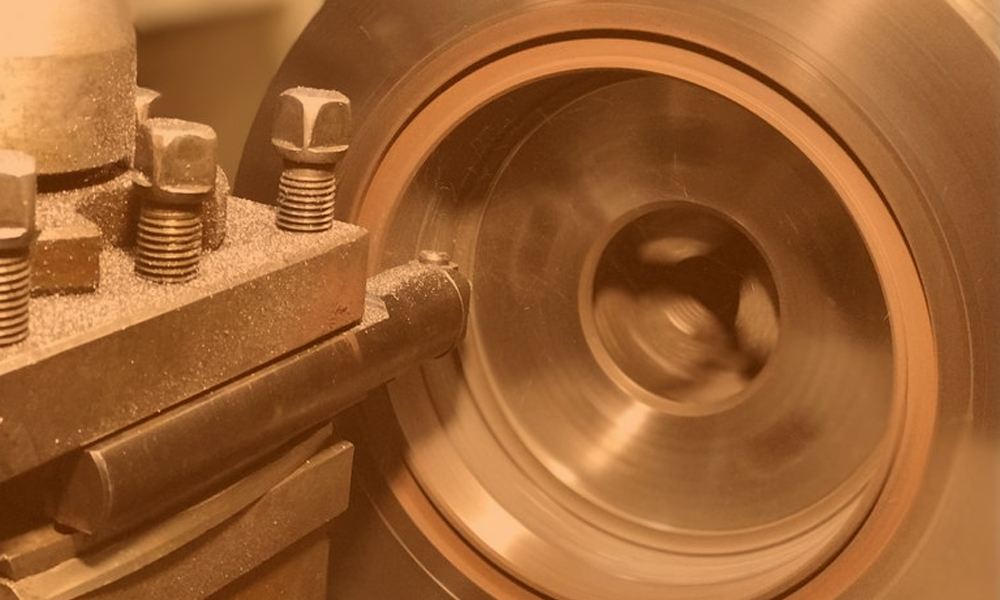

Два движения, которые в сочетании позволяют производить точение:

- Вращение заготовки, которая зафиксирована посредством планшайбы или патрона;

- Подача режущего инструмента, при помощи которого добиваются нужных форм и габаритов изделия, а также качества поверхности.

Эти два движения могут совмещаться массой разных способов. Поэтому токарный станок, в зависимости от модели, используется для решения многих задач, к примеру: вытачивание канавок, срезание фрагмента детали, создание и зенкерование отверстий, нарезка резьбы и пр. Это означает, что при участии токарного оборудования создается широкий спектр изделий — гайки, зубчатые колеса, разнообразные валы, муфты, кольца, втулки — главным образом объекты вращения.

Для того, чтобы изделие получилось в строгом соответствии с заданными параметрами, осуществляется контроль над его качеством при помощи широкого ряда измерительных устройств: нутрометр, штангенциркуль, микрометр и так далее.

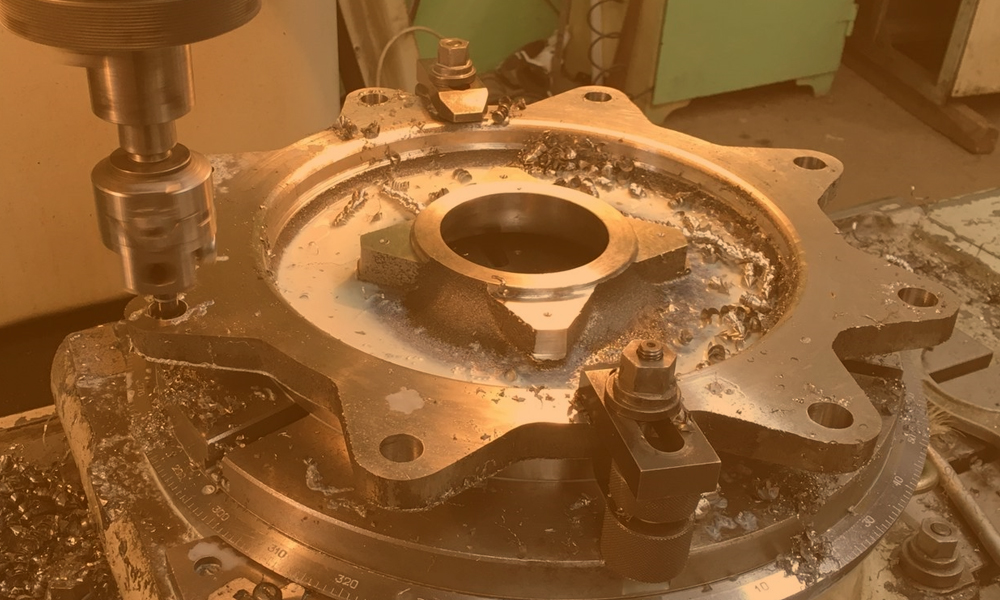

Расточка отверстий

Рассмотрим подробнее один из основных видов обработки металла точением — расточные операции. Существует немало разных видов отверстий и, соответственно, инструментов для их обработки. Так, основной фактор выбора резца зависит от того, глухое или сквозное должно быть отверстие. Впрочем, встречаются инструменты, которые используются для чистового растачивания любого типа элемента.

Как происходит расточка:

- Заготовку закрепляют в кулачковом патроне таким образом, чтобы она не упиралась в середину задней бабки;

- Резец зажимают с помощью держателя и располагают в соответствии с осью вращения изделия;

- Выполняются поступательные действия, в процессе которых происходит постепенное отклонение от середины.

Обычно отверстия растачивают после того, как их просверлили, но бывают и иные ситуации: когда нужно обработать изнутри канавки или пазы, выполненные на фрезерном станке. В процессе диаметр увеличивается (по всей глубине прохода или же на конкретной заданной области). В первом случае используются инструменты проходного типа, а в другом — обычно прорезное лезвие. Оборудование для расточки (такое как подрезной резец) помогает также в обработке внутреннего торца глухого отверстия.

Между режущими инструментами для наружных и внутренних операций существует разница. В частности, первые образцы менее жесткие по своей структуре. Из-за этого для правильной работы следует снизить частоту вращения заготовки хотя бы на 10%.

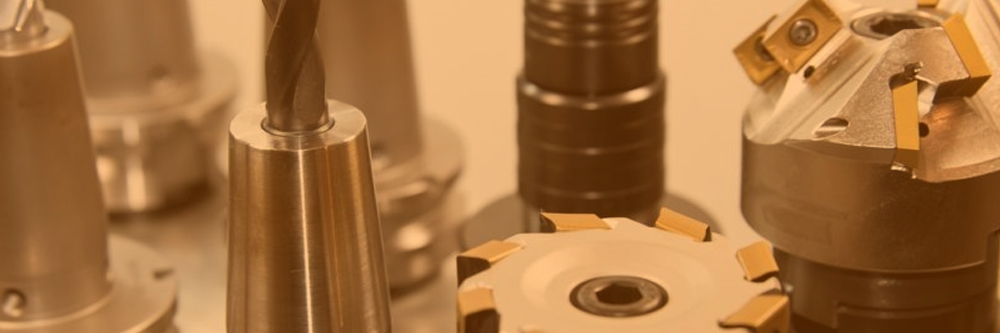

Особенности режущих инструментов

Эффективность токарных работ определяется следующими основными показателями: скорость резания, глубина доступа инструмента, размер продольной подачи. Принципы, которым нужно следовать, чтобы обработка была максимально качественной:

- Полноценный уход за всеми узлами и компонентами станка, своевременное техническое обслуживание с участием смазочно-охлаждающих жидкостей;

- Обеспечение максимально возможного снятия слоя металла за единичный проход;

- Плотная фиксация резца с достаточной силой воздействия на заготовку;

- Оптимальная скорость вращения изделия в процессе обработки.

Для определения нужной скорости учитывается как тип резца, так и характеристики обрабатываемого материала. Задействуя разные виды режущих инструментов, человек может добиться любого результата обработки. Режущая кромка инструмента, как правило, изготавливается из твердых сплавов и оборудуется эльборовыми или алмазными вставками, поскольку ее прочность имеет очень большое значение.

Резцы классифицируются по нескольким параметрам: по форме и конструкции (прямые, отогнутые, оттянутые), по назначению (канавочные, подрезные, резьбовые и т.д.). Правильный выбор инструмента очень важен, так что этому уделяют много внимания при обучении специалистов компаниями.

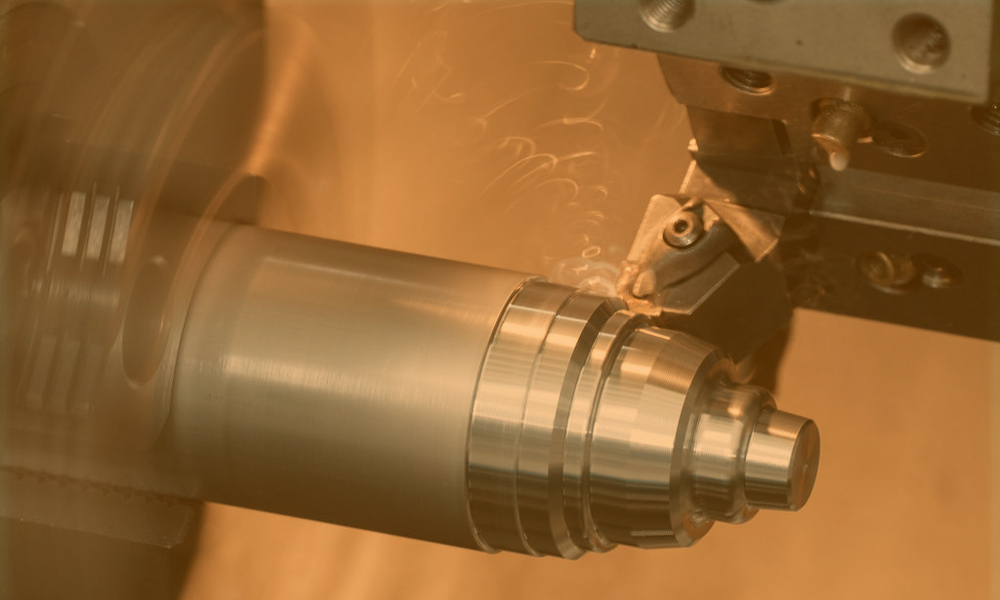

Тонкое обтачивание

Завершающим этапом работ часто становится тонкое чистовое точение. Заготовка при этом вращается на скорости 1500-2000 об/мин, то есть на довольно высоких оборотах, а шаг подачи резца не превышает 60% на один оборот от ширины режущей кромки. Лезвие рекомендуется выбирать широкое и размещать его параллельно плоскости, которая подвергается обработке. Чистовой проход устраняет все шероховатости, поэтому шлифовка не требуется при условии, что глубина резания у аппарата установлена минимальная.

Каждый металл требует собственной частоты вращения заготовки, например:

- Цветные металлы и их сплавы — 1000 м/мин;

- Сталь — до 250 м/мин;

- Чугун — до 150 м/мин.

Обтачивание наиболее часто используется для работы с цветными металлами или их сплавами. Чугун и сталь так обрабатываются лишь в исключительных случаях.

Заключение

Точение металла — операция, без которой практически невозможно представить многие производственные сектора в современном мире. Отрасль уже достигла большого прогресса, но этим дело не ограничивается — развитие все еще активно идет. Его цель — достижение максимального качества обработки, высоких скоростей, более удобного управления. Наш интернет-магазин предлагает владельцам токарных станков широкий выбор СОЖ, которые способны продлить сроки службы оборудования и улучшить точность работы.